Снижение затрат на персонал + снижение процента брака Вторая по значимости статья расходов на выдувном производстве — это персонал. Под сокращением затрат на персонал, естественно, не имеется ввиду уменьшение зарплат. Специалисты, тем более хорошие специалисты, тем более хорошие опытные специалисты обязаны стоить дорого. Сокращение затрат на персонал — это прежде всего автоматизация процессов. Довольно давно ставшее стандартом на рынке автоматическое удаление облоя с выдувных изделий позволило снизить нагрузку на упаковщиков, количество которых теперь меньше, чем количество точек выемки продукции выдувных машин на предприятии. Для дальнейшего снижения количества упаковщиков можно использовать конвейерные и накопительные узлы, а также автоматизацию процесса упаковки продукции в плёнку и/или коробки. Прежде всего, с помощью конвейеров можно объединить потоки готовых изделий с двухстанционной экструзионно-выдувной машины к одной точке выема. Это сразу снизит количество точек упаковки в два раза. При производстве однотипной продукции на нескольких машинах конвейерная сеть может быть продолжена и потоки изделий объединены не только с двух станций одной машины, но и сразу с нескольких выдувных машин. Снижение точек упаковки позволяет более рационально использовать каждую из них. Автоматическая конвейерная система может затем передавать готовые изделия сразу на линию фасовки/розлива или в автоматические узлы упаковки, где ёмкости будут обёрнуты плёнкой и/или упакованы в коробки и разложены по паллетам. В результате численность низкоквалифицированного персонала, выполняющего простую однообразную работу, можно снизить в несколько раз – практически до нуля.

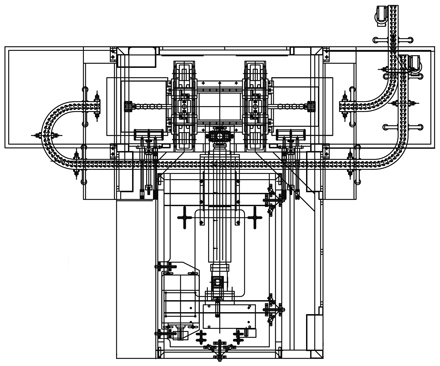

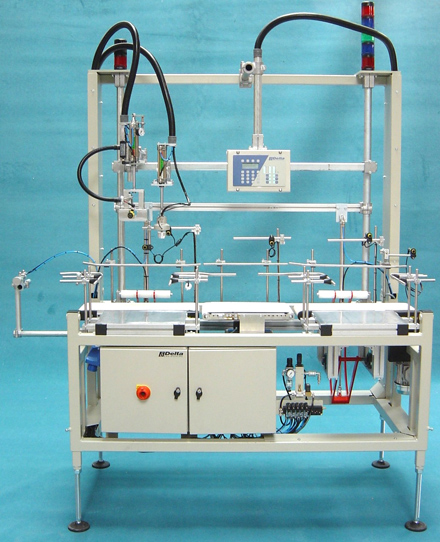

Схема экструзионно-выдувной машины с обводным конвейером для доставки изделий с двух станций к одной точке выема Другой важной областью применения автоматизации является проверка качества. Развитие этой технологической сферы также происходит непрерывно. Давно присутствующие на рынке тестеры герметичности постепенно обрастают всё новыми и новыми функциями. Сейчас можно контролировать не только герметичность, микротрещины и общую целостность изделия, но и лишние включения внутри горловины, неудалённый облой, вес и даже устойчивость изделия к вертикальным нагрузкам (основное прочностное требование к выдувным ёмкостям). Последние разработки специализирующихся в этой области компаний, таких как Delta Engineering из Бельгии, позволяют с помощью инфракрасных камер на лету просвечивать изделия на предмет неравномерных распределений стенки, лишних утолщений или наоборот слабых мест. Возможно также вести реестр проведённых проверок в удобном формате с передачей данных на компьютер, а при систематическом отклонении, например, от штатного веса узел проверки качества может сам подать необходимый сигнал на выдувную машину об увеличении или уменьшении зазора головки, чтобы вернуть вес в норму. Такая обратная связь выводит процесс экструзионно-выдувного формования на абсолютно новый уровень.

«Центр качества» от Delta Engineering Важнейшим является не только то, все эти стадии проверки в принципе осуществляются, а то, что происходит это автоматически для 100% потока готовых изделий. Обычные производственные упаковщики редко, когда действительно могут определить что-то, кроме совершенно очевидного брака. Как правило, в коробку (пакет) с готовыми изделиями летит всё, что более или менее похоже на готовое изделие, а в ночную смену вообще всё. Чтобы хоть как-то контролировать качество готовых выдувных изделий в попытках снизить процент брака, предприятия оборудуют целые лаборатории качества, нанимают дополнительных специалистов по качеству, которые постоянно (или время от времени) исследуют выборочные партии изделий. Все эти проверки, безусловно, дают пищу для размышлений и улучшений, но это несравнимо со 100% контролем и корректировкой качества изделий, которую обеспечивают полностью автоматизированные системы. Кроме того, чем меньше специалистов по качеству и дополнительных инженеров по оптимизации процесса, чем меньше наладчиков можно оставлять в ночную смену — тем меньше постоянные издержки предприятия. Казалось бы, описанные транспортные, упаковочные системы, узлы контроля качества не относятся напрямую к выдувному оборудованию и не производятся непосредственно производителями выдувных машин. С другой стороны, профессиональные поставщики выдувного оборудования уже давно перестали быть просто продавцами станков. Поставка полноценных линий для производства выдувных изделий, включающая в себя и экструзионно-выдувную машину и множество дополнительных устройств и систем, доводящих процесс до идеального, это сложная инженерная работа. Такая работа предполагает серьёзную ответственность, требует опыта, знаний и энтузиазма, и именно этого ожидают современные клиенты от современных поставщиков, что также можно назвать одним из важнейших трендов в выдувном формовании. Снижение затрат электроэнергию Наименьшая из трёх основных статей затрат на выдувном производстве — электроэнергия. В производстве методом литья под давлением на термопластавтоматах обозначена совершенно чёткая тенденция к сокращению затрат на электроэнергию путём применения полностью электрических машин — это действительно сокращает затраты на электроэнергию в несколько раз. Электрические выдувные машины также появляются, но их экономическая эффективность впечатляет не столь сильно — экономия потребления электричества составляет «лишь» 25%. Это связано с иной концепцией работы экструзионно-выдувной машины по сравнению с термопластавтоматом. В экструзионно-выдувной машине основным потребителем является экструдер, который вращается постоянно, пока машина работает, со стабильным количеством оборотов в минуту. Экономить здесь не на чем, экструдер итак имеет электрический привод, и снизить его энергопотреблением можно только путём использования более эффективных моторов и более эффективных шнеков. Развитие в этой области происходит постоянно. Более энергоэффективные моторы переменного тока приходят на смену моторам постоянного тока (которыми до сих пор частенько комплектуют свои машины европейские производители). Эффективность шнеков также увеличивается и при тех же диаметрах удаётся «снимать» всё больше и больше полимера в единицу времени. Что касается других потребителей электричества, а именно движений машины, то здесь также концепция выдувной техники отличается от ТПА. Движения экструзионно-выдувной машины (перемещение каретки, открытие/закрытие прессформы, вырубка облоя) более равномерны между собой с точки зрения расхода электроэнергии и, в особенности на двухстанционных машинах, следуют непрерывно друг за другом. В том числе благодаря грамотному использованию гидроаккумуляторов такая схема работы машины практически не приводит к наличию временных периодов, когда гидравлика работает вхолостую. В экструзионном выдуве отсутствуют такие привычные для литья под давлением понятия как: высокоточный высокоскоростной впрыск материала под огромным давлением, высокоточный набор дозы с мгновенной раскруткой и остановкой шнека и быстрое создание огромного усилия смыкания (большинство экструзионно-выдувных машин под упаковку генерируют усилие смыкания не более 8–12 тонн). Поэтому электрические приводы не дают выдувной машине никаких преимуществ в скорости или точности — те задачи, которые ставятся, решаются гидравликой с аналогичной скоростью и точностью.

В результате по-настоящему актуальные преимущества электрической выдувной машины по сравнению с гидравлической сводятся к 25% экономии электричества. Стоит ли это требуемых дополнительных инвестиций каждое предприятие может посчитать и решить для себя самостоятельно. Помимо сердца линии, т.е. экструзионно-выдувной машины, ощутимыми потребителями электроэнергии являются охладители, компрессоры и дробилки. Мельчить, т.е. подбирать эти узлы по мощности «в притык», чтобы сэкономить электричество не стоит, однако некоторую оптимизацию провести всё-таки можно. В частности, для более энергоэффективного использования охладителей следует разделить потоки охлаждающий воды на гидравлическое масло и на прессформы. Эти точки охлаждаются с достаточно разной температурой (формы 7–9 градусов, масло 15–25 градусов). Кроме того, можно использовать популярные сегодня фрикулеры, которые позволяют использовать абсолютно бесплатные возможности климата для охлаждения оборудования. Немного сэкономить мощность компрессоров можно путём централизации их подбора и использования мощных ресиверов. Резюме Сегодня предлагается достаточное количество вариантов для оптимизации выдувных производств, для снижения издержек при сохранении или улучшения качества. Очевидно, что для того, чтобы воспользоваться этими возможностями сначала необходимо в них инвестировать. Можно удивляться, но вышеперечисленными возможностями на предприятиях России и СНГ всецело не пользуется практически никто. Остаётся надеяться, что подход «сэкономить, чтобы потом ещё сэкономить» в сознании предприятий будет постепенно заменяться принципом «инвестировать, чтобы снизить издержки и увеличить эффективность». Автор — Станислав Забелин

SMC Corporation Limited

|